آهن اسفنجی چیست و چرا شرکت فولاد اقلید این محصول را تولید میکند؟

- مقالات

- آهن اسفنجی چیست و چرا شرکت فولاد اقلید این محصول را تولید میکند؟

- اقلید پارس

- آذر 30, 1400

- بدون نظر

«آهن اسفنجی» از احیای مستقیم سنگآهن (Direct Reduced Iron) بهدستآمده و طی عملیات احیای بیواسطه، بدون نیاز به ذوب سنگآهن، اکسیژن آن حذف میگردد. در این روش گلولههای آهن اسفنجی که از تغییرات شیمیایی گندله سنگآهن که دارای عیار ۶۷% است، تحت حرارت در کوره در دماهای بالا در حضور گازهای احیاء حاصل میشود.

قطر دانههای آهن اسفنجی که درصد بالایی آهن (حدود ۹۲ درصد) دارد، حدود یک و نیم سانتیمتر و به رنگ فلزی (خاکستری) است.

آهن اسفنجی بهعنوان اصلیترین شارژ فلزی در کوره قوس الکتریکی و القایی استفاده میشود و جایگزین مناسب برای قراضه جهت ذوب است. این محصول شرکت فولاد اقلید پس از ذوب و احیا در فولادسازی، در فرآیند ریختهگری به شکل محصولات موردنیاز درمیآید و به شکلهای اسلب (تختال)، بیلت (شمش) و میلگرد و … مورداستفاده قرار میگیرد.

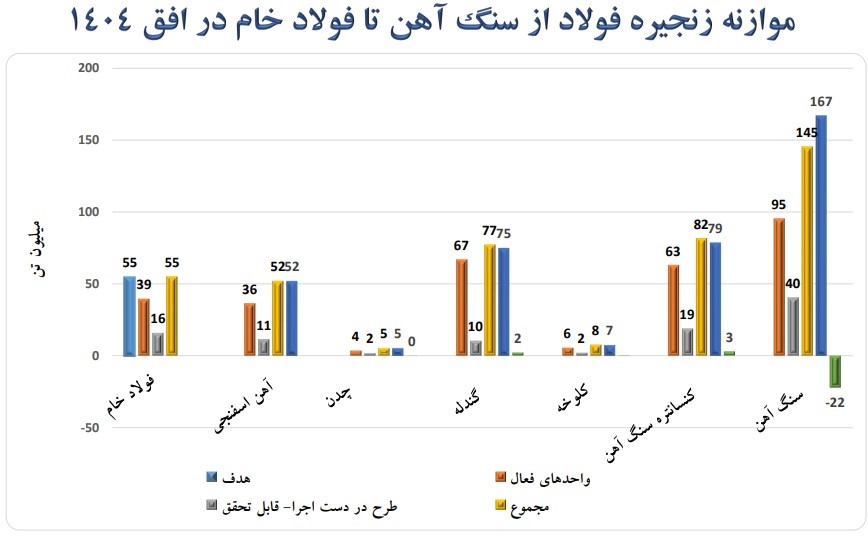

بر اساس آمارهای منتشرشده، در سال ۱۳۹۹ فولاد خام ایران ۲۰.۶ میلیون تن و بهطور مشخص آهن اسفنجی ۲۷.۸ میلیون تن تولیدشده است. بر اساس طرح جامع فولاد کشور و بر اساس الزام سند چشمانداز ظرفیت فولاد ایران تا پایان سند چشمانداز سال ۱۴۰۴ به ۵۵ میلیون تن و میزان تولید آهن اسفنجی به ۵۲ میلیون تن افزایش یابد.

بر اساس اطلاعات آخرین پایش طرح جامع فولاد کشور واحدهای تولیدکننده فولاد خام (تختال و شمشال) در کشور را ذوبآهن اصفهان، شرکت فولاد خوزستان و گروه ملی صنعتی فولاد ایران، فولاد آلیاژی ایران، مجتمع فولاد مبارکه، فولاد مبارکه – طرح سبا، فولاد هرمزگان و فولاد خراسان تشکیل میدهند. ظرفیت اسمی این واحدها برابر با ۱۹.۶ میلیون تن است. بخش خصوصی نیز در این قسمت از پروسه تولید فولاد سرمایهگذاری نموده است. ظرفیت اسمی واحدهای خصوصی ۱۲.۵۴ میلیون تن است که در سال ۱۳۹۶ موفق به تولید بیش از چهار میلیون تن فولاد شده است.

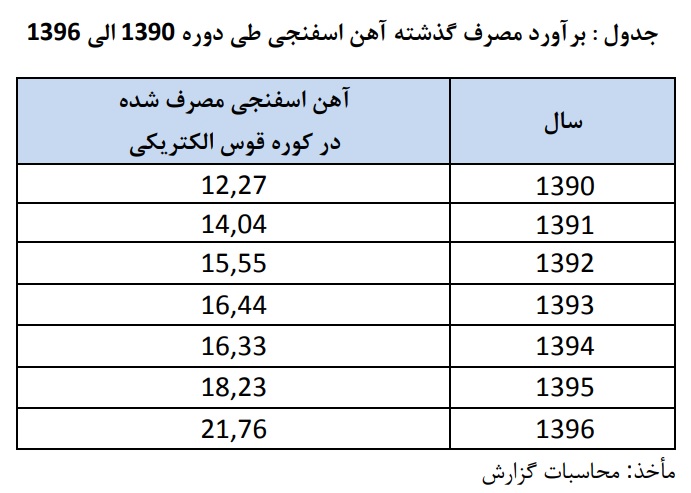

همانطور که مطرح شد شارژ آهن اسفنجی در کورههای قوس الکتریکی را ۹۰ درصد و ضریب تبدیل آهن اسفنجی به فولاد خام با توجه به درصد شارژ آهن اسفنجی در کوره برابر با ۱.۱۷ در نظـر گرفتهشده است. لازم به ذکر است که برخی از واحدهای خصوصی فعال دارای ظرفیت اندک میباشند.

با توجه به جدول بالا میزان تقاضای بالقوه آهن اسفنجی در سال ۱۳۹۶ برابر با ۲۱.۸ میلیون تن بوده است؛ البته میزان مصرف میتواند کمی با عدد برآورد شده متفاوت باشد؛ زیرا لزوماً همه واحدها با ترکیب در نظر گرفتهشده کار نمیکنند. همچنین کورههای القایی میتوانند مصرفکننده ترکیبی از آهن اسفنجی و قراضه باشند. در این صورت مصرف آهن اسفنجی میتواند بیشتر از این مقدار نیز باشد.

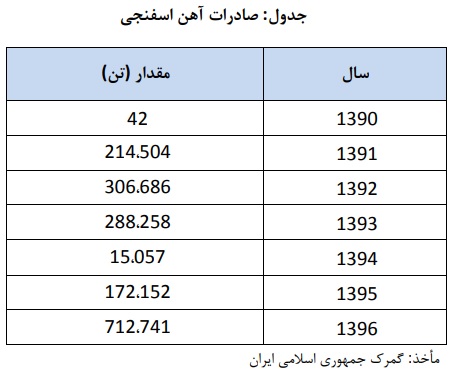

در حوزه صادرات نیز، صادرات آهن اسفنجی در سال ۱۳۹۱ جهش یافت و تا سال ۱۳۹۳ سالانه بیش از ۲۰۰ هزار تن آهن اسفنجی از کشور صادر شد.

صادرات آهن اسفنجی در سال ۱۳۹۴ کاهش قابلتوجهی یافت علت این کاهش را میتواند در شرایط نامناسب داخلی و بحران جهانی فولاد جستجو نمود. پسازآن صادرات آهن اسفنجی مجدداً افزایش و در سال ۱۳۹۶ بالاترین صادرات آهن اسفنجی کشور در رقم بیش از ۷۰۰ هزار تن تحقق یافت. صادرات آهن اسفنجی در نهماهه ۱۳۹۷ برابر با ۴۳۲ هزار تن بوده است.

در بخش پیشبینی عرضه آتی به استناد طرح جامع فولاد کشور و آخرین پایش انجامشده مشـخص گردید که ظرفیت آتی تولید آهن اسفنجی (مجموع طرحهای توسـعه واحـدهای موجـود، ایجـاد ظرفیـت و طرحهای استانی) به ۴۴.۶۵ میلیون تن در افق ۱۴۰۴ خواهد رسید. مصرف آهن اسفنجی در سال ۱۳۹۶، برابـر بـا ۲۱.۷۶ میلیون تن بوده که روند رو به رشدی را طی نموده است، اما با بررسـی ظرفیت آتی فولاد خام و بررسی مازاد و کسری تقاضا، به نظر میرسد کمبود عرضه آهن اسفنجی طی دوره زمانی (۱۴۰۰ ـ ۱۴۰۴) وجود خواهد داشت و بازار کشش احداث واحد آهن اسفنجی را دارد.

نتیجه اینکه فولاد اقلید پارس باهدف ایجاد موازنه در زنجیره بهعنوان یکی از اهداف صنعت فولاد مطرح است.

آخرین مطالب

رشد بیش از ۲۵ درصدی پروژه فولاد اقلید پارس

- 1 فروردین 1404

- بدون دیدگاه

تسریع عملیات نصب استراکچرهای مرتفع کوره در فولاد اقلید پارس

- 26 اسفند 1403

- بدون دیدگاه

آخرین پروژه ها

ورود متریال پوشش ساندویچ پانل به پروژه کارخانه فولاد اقلید پارس

- 3 فروردین 1404

- بدون دیدگاه

رشد بیش از ۲۵ درصدی پروژه فولاد اقلید پارس

- 2 فروردین 1404

- بدون دیدگاه

پروژه فولاد اقلید پارس به زودی به جمع فولادیهای میپیوندد

- 25 اسفند 1403

- بدون دیدگاه